昨日の午前中、

お客様の経営会議の

ファシリテーションをしてきました。

その午後の時間は

知好楽プロジェクトに参加しました。

知好楽

ちこうらく?

論語の言葉だそうです。

「これを知る者は、

これを好む者に如かず、

これを好む者は、これを楽しむ者に如かず」

この一字づつをとって・・・

知・好・楽

これを仕事に例えると

その仕事を知っているだけの人は

仕事を好きな人にはかなわない。

さらに

その仕事を好きなだけの人は、

仕事を楽しんでいる人にはかなわない。

という意味になるそうです。

そんな「知好楽プロジェクト」とは?

製造業の会社として、

製造における基礎的な知識を

製造部以外の社員も知っておくべきだ!

という考え方の元・・・

製造部の社員が講師となって、

全社員に教育をすることで・・・

ものづくりを”知り”

そして、”好きになり”、

ものづくりを”楽しみましょう!”

というプロジェクトです。

今回のテーマは『FMEA』です。

『FMEA』とは、

故障・不具合の防止を目的とした、

潜在的な故障の体系的な分析方法

だそうです。

なんだか、難しいそうな話です。

しかし、

日常的なテーマを元に分かりやすく、

潜在的な問題を洗い出す

ワークをしました。

今回、テーマにしたのは、

「洗濯」です。

「洗濯」という作業を分解して

問題点を洗い出します。

そして、

その問題点が、

どのような影響を及ぼすのか?

その原因は何か?

それを予防するには?

問題を検出する方法は?

これを丁寧に考えていきます。

例えば、こんな感じです。

「洗濯機に洗剤を入れる」

という作業があります。

その問題点は

「洗剤を入れ過ぎる」

その問題の影響は

「洗った後に洗濯ものに洗剤が残る」

その原因は

「洗剤を適当に入れている」

それを予防するには

「計量カップを使う」

問題を検出するのは

「洗濯機から泡があふれる」

こんな感じでワークをしながら

基本となる考え方を学びました。

難しくはありませんが

面倒くさいです。

特に、私のような

B(計画脳)の低い人間にとって、

このような洗い出しを

作業ごとに1つ1つやるなんて

気が遠くなります。

しかし、

製造業で量産する場合には、

基準となる工程をいい加減にすると

のちのち、不良品の山を作ることに

なります。

基準となる工程を組む大切さ

を学びました。

次回のプロジェクトは、

今回の復習をしつつ、

それぞれの担当業務について

『FMEA』の考え方で、

問題点を洗い出し分析するようです。

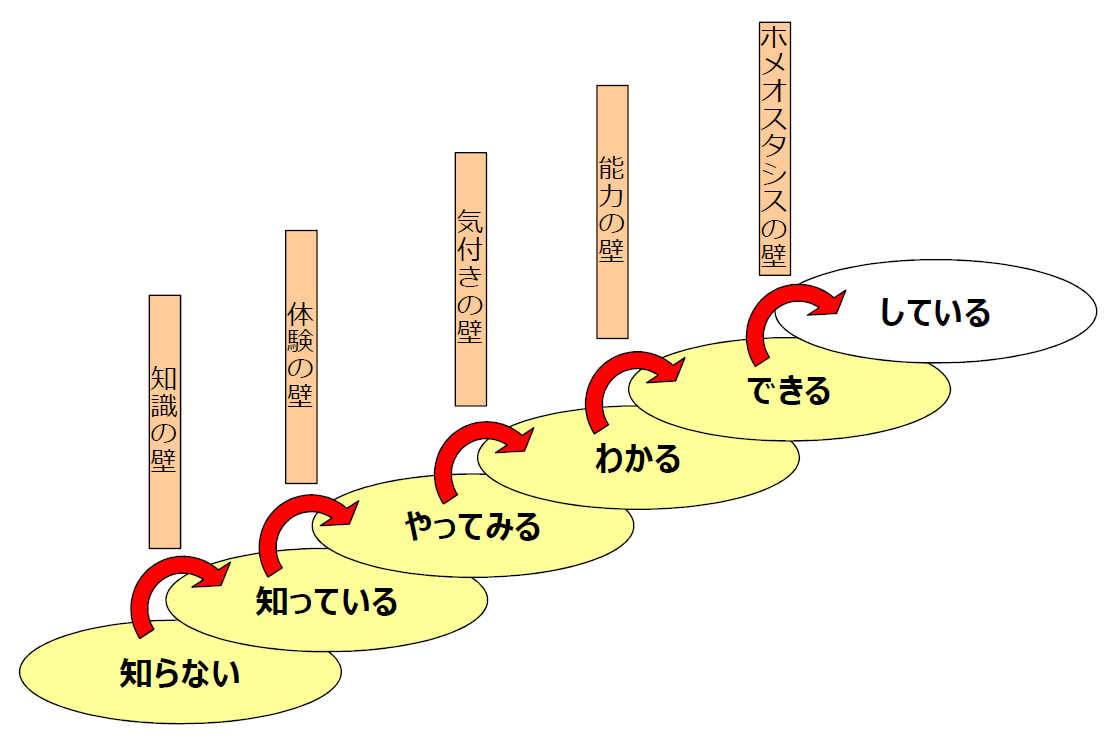

で、私が感心したのは、

『FMEA』を教えずに、

『FMEA』を理解できた!

ということです。

普通、外部講師が教える場合、

『FMEA』とは何か?

から教えると思います。

しかし、今回は、

ほとんど、説明もなく、

いきなりワークから始めました。

それでできるようになるんです。

プロジェクトが終ってから、

講師をしてくれた工場長さんに

「『FMEA』って、何の略なんですか?」

と聞いてみました。

そうしたら・・・

「そんなん、わからん!」って

家に帰ってから、調べてみました。

そうしたら・・・・

Failure Mode and Effect Analysis

よく分かりません・・・

結局、そういうことなんです。

ちゃんと教えようとすればするほど、

つまらなくなるのです。

まずは、やってみる

できるようになるには、

これが一番なんだと思いました。

やってみよう!

今日も最後まで読んでいただき

ありがとうございます。

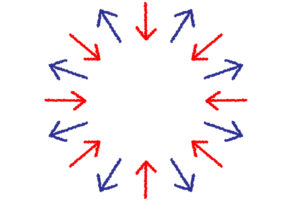

今月、品川でセミナーをやります!

言い方を変えるだけで、社内の「人間関係」が改善し、

社員が誰一人辞めなくなる『ロボット型』組織づくりセミナー

いつもブログでお伝えしている「効き脳」診断をして

ゲームをしながら、人と人がすれ違うメカニズムを

参加者の皆さんと一緒に学びます!

平成31年1月16日(水)と平成31年1月29日(火)です。

両日とも残席が1席となりました。

皆様の参加をお待ちしています!

詳しくはこちら ↓

http://robotjinji.com/2018/12/02/post-785/

コメントを残す